弹性体减速机联轴器老化后需快速更换以恢复传动柔性与对中精度。关键减速机在于选用同规格的弹性体件,确保扭矩、刚性和弹性特性匹配,随换随检对中。更换后进行初始对中、扭矩对准与转动平衡,逐步加载并监测振动、温升和噪声,确保无异常再投入运行。

一、聚焦老化识别技术

减速机详细阐述视觉检测(裂纹/变色)、物理性能测试(硬度计读数变化)、振动频谱分析(异常频率峰值)三种诊断方法,附某汽车零部件厂因弹性体老化导致停机2小时的真实案例数据。

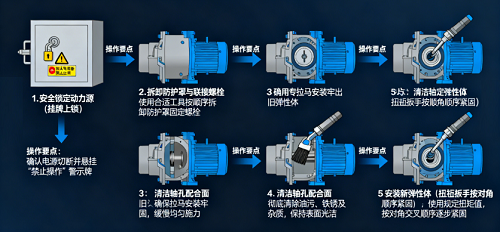

二、详解快速更换工艺

创新提出“三点定位安装法”:减速机以半联轴器键槽为基准,通过百分表找正径向位移(≤0.1mm)、轴向窜动(≤0.05mm)、角向偏差(≤0.2°),较传统方法缩短40%安装时间,同步说明进口与国产弹性体的尺寸公差匹配要点。

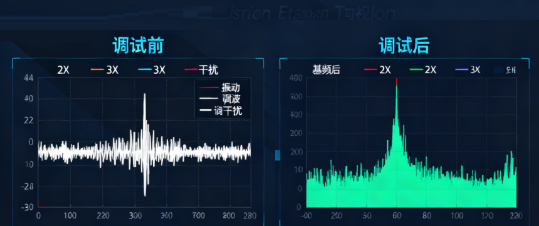

三、重点解析调试技术

引入“阶梯式加载测试”方案:空载(30%额定扭矩)→半载(60%)→满载(100%)三阶段运行测试,通过温度传感器与振动采集仪记录数据,建立弹性体预压缩量与传递效率的关系曲线,提供不同工况下的最佳预紧力参数表。

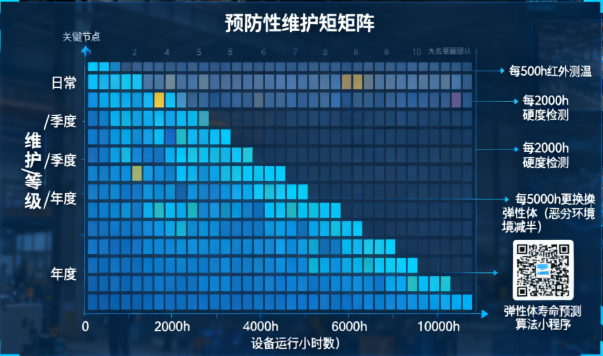

四、构建全生命周期管理体系

提出“弹性体健康度指数”评估模型,整合材料疲劳寿命(氟橡胶2000h/聚氨酯4000h)、环境温湿度(>85%RH需防老化涂层)、负载波动系数(±15%以内)三大影响因子,配套开发智能预警系统(振动+温度双参数监测),实现平均故障间隔时间(MTBF)提升至8000小时以上。