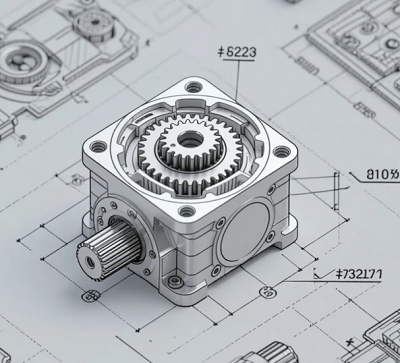

铝合金蜗轮蜗杆减速机在低温环境下若润滑粘度偏高、黏结性增强、材料热胀冷缩差异明显,易造成啮合损失与能效下降。提升效率的要点包括选用低温性能良好的润滑油、优化油路与回油、加强热管理与箱体散热、确保对中与齿轮啮合线稳定、以及实施软启动与分阶段加载策略,以确保低温启动时的高效传动。

低温会影响铝合金蜗轮蜗杆减速机运行效率,可从以下方面改善。

1.优化润滑系统

(1)选适配润滑油:低温时普通润滑油粘度大增,选低温流动性好、倾点低的合成低温润滑油,在部件间形成好油膜,减摩擦提效率。

(2)预热润滑油:启动前,用油箱加热装置将润滑油预热到20-30°C,降粘度,减启动阻力,提启动效率。

2.改进材料与结构

(1)挑合适材料:关注低温下铝合金等部件性能变化,关键部件选低温性能稳的材料,如低温韧性好的铝合金制箱体,减因热胀冷缩对效率的影响。

(2)优化结构设计:优化结构减间隙,合理设计蜗杆与蜗轮啮合间隙,降低温时额外间隙导致的能量损耗,提传动效率。

3.加强运行管理维护

(1)预热减速机:启动前,用热风枪等外部设备均匀加热箱体20-30分钟,升零部件温度,减低温影响。

(2)控运行速度:低温启动初,降低速度,待部件适应并充分润滑,再提至正常速度,防部件磨损和效率降低。

(3)定期维护检查:低温下加强维护,查密封件有无变硬变脆、连接部位是否松动,及时更换、紧固,保设备高效运行。