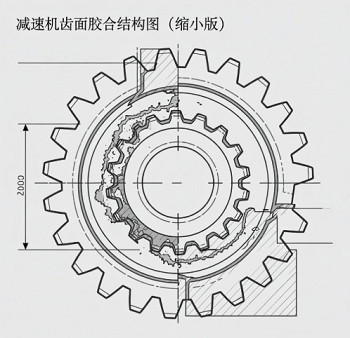

非标安装的螺旋锥齿轮减速机需确保安装面的受力平衡与对中准确。通过基准定位、分步紧固、对中调整、基础刚性检查,以及加载下的对称载荷分布验证,可实现等效受力、降低偏载与振动,提升传动平稳性与使用寿命。

非标安装螺旋锥齿轮减速机时,确保受力平衡至关重要,关乎设备性能与寿命。可从以下方面着手调整。

1.安装前期规划

(1)精确测量:安装前,对安装基础、连接部件等进行精确测量。获取安装空间尺寸、各连接点位置关系等数据,为后续调整提供依据。

(2)模拟分析:利用计算机辅助设计软件,根据测量数据模拟减速机的安装状态,分析其在不同工况下的受力情况。提前发现潜在的受力不均问题,并制定解决方案。

2.安装过程调整

(1)调整安装位置:根据模拟分析结果,精细调整减速机的安装位置。确保其与驱动设备、工作机械的连接准确,如调整轴系的同轴度、平行度,偏差控制在极小范围内,减少因位置偏差导致的额外受力。

(2)优化连接部件:对非标安装使用的连接部件,如联轴器、法兰等,进行优化。确保连接部件的尺寸精度和机械性能,使其能有效传递动力,并均匀分散受力。例如,选择弹性好、能补偿一定偏差的联轴器,缓解因安装误差产生的应力。

3.运行监测与微调

(1)实时监测:减速机运行初期,利用振动传感器、应变片等设备,实时监测其关键部位的受力和振动情况。通过数据分析判断是否存在受力不平衡问题。

(2)及时微调:若监测发现受力不平衡,根据具体情况进行微调。如通过增减垫片调整减速机的高度或角度,进一步优化轴系的对中;对连接部件进行紧固或重新装配,确保连接稳固,受力均匀。