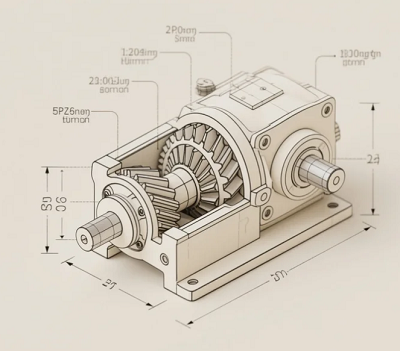

螺旋锥齿轮减速机安装面若应力未妥善释放,可能导致变形,影响安装精度与设备性能。以下是应力释放的处理技巧。

1.热时效处理

(1)加热升温:将减速机放置于加热炉内,以较慢速度升温,如每小时升温50-80°C。目的是避免因加热过快,产生新的热应力。

(2)保温阶段:升至550-650°C(依材质调整)后,保温3-5小时。使内部应力充分均匀化。

(3)缓慢降温:保温结束,随炉缓慢降温,每小时降温30-50°C。防止降温过快,应力重新聚集。

2.振动时效处理

(1)设备安装:把振动时效设备的激振器固定在减速机安装面上,传感器也安装到位,确保设备能准确采集振动数据。

(2)振动参数设定:根据减速机的重量、尺寸和材质,设定激振频率、振幅等参数。一般从低频开始,逐渐增加至共振频率附近。

(3)振动处理:开启设备,让减速机在共振状态下振动20-60分钟。通过振动,使内部应力松弛并重新分布,达到释放应力目的。

3.自然时效处理

(1)静置时间:将减速机置于自然环境中,静置3-6个月。利用时间让内部应力自然释放。

(2)环境要求:存放环境需干燥、通风,避免潮湿、腐蚀性环境,防止安装面生锈、腐蚀。

4.机械加工处理

(1)粗加工留量:在对安装面进行机械加工时,粗加工阶段预留0.5-1mm加工余量。让内部应力在粗加工后有释放空间。

(2)时效后精加工:经过热时效、振动时效或自然时效后,再进行精加工至设计尺寸,保证安装面精度。

螺旋锥齿轮减速机安装面应力释放是避免热应力、变形与长期疲劳的关键环节。通过分阶段升降温、均匀紧固、控制焊接与加工残余应力、以及采用低应力安装面加工工艺(如精磨、对中基准定位、端面与法兰平整度控制),可降低残余应力引发的变形、泄漏与性能下降。