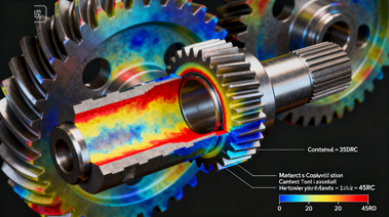

在减速机动力传递系统中,齿轮衬套作为轴系支撑的关键部件,其材质硬度特性直接影响接触应力分布、摩擦损耗及能量传递效率。齿轮衬套虽小却起着关键作用,其材质硬度会显著影响传动效率。

1、硬度适中提升传动效率

当齿轮衬套材质硬度适中时,能与齿轮实现良好的配合。适中硬度的衬套可以有效减少与齿轮之间的摩擦。在减速机运转过程中,齿轮与衬套之间会产生相对运动,如果衬套硬度合适,它既能够承受齿轮传递的压力,又不会因过硬而对齿轮造成过度磨损,也不会因过软而发生严重变形。这样一来,动力在传递过程中的损失就会降低,从而提高传动效率。例如,在一些普通工业减速机中,采用硬度适中的铜合金衬套,能使传动效率保持在较高水平。

2、硬度过高降低传动效率

若齿轮衬套材质硬度过高,会对与之配合的齿轮造成较大的磨损。在传动过程中,过硬的衬套会像一把“锉刀”,不断磨损齿轮表面,使齿轮的齿形精度下降。齿形精度的降低会导致齿轮啮合时的冲击和振动增大,从而增加能量损耗,降低传动效率。同时,硬度过高的衬套在受到冲击时,可能会出现裂纹甚至破碎,影响整个传动系统的稳定性,进一步降低传动效率。比如,在某些不恰当选用了高硬度合金钢衬套的减速机中,就出现了齿轮磨损加剧、传动效率明显下降的情况。

3、硬度过低影响传动效率

当齿轮衬套材质硬度过低时,衬套容易发生变形。在齿轮传递扭矩的过程中,软质衬套会在压力作用下产生较大的塑性变形,导致衬套与齿轮之间的间隙发生变化。间隙的不稳定会使齿轮啮合时的运动精度受到影响,产生额外的摩擦和能量损失。而且,变形后的衬套可能无法有效地支撑齿轮,使齿轮在运转过程中出现偏摆,增大了传动过程中的阻力,降低了传动效率。