在工业生产中,带式输送机皮带跑偏易致物料洒落、设备损坏等问题。借助AI视觉检测实现自动预警,可有效预防此类故障。

1、系统架构搭建

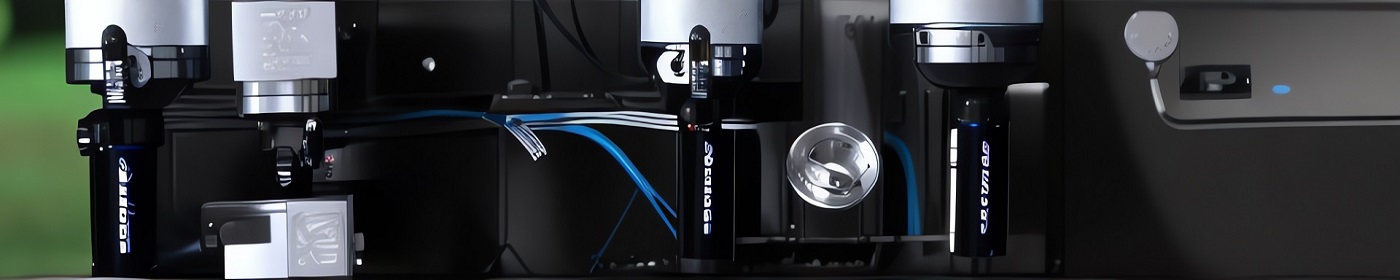

(1)硬件部署:在输送带两侧关键位置安装高清工业相机,确保能清晰捕捉皮带运行画面。一般每隔10-20米安装一组,同时配置光源设备,保证在不同光照条件下都能获取高质量图像。此外,配备边缘计算设备,用于实时处理相机采集的图像数据,减轻网络传输压力。

(2)软件系统构建:开发基于深度学习的AI视觉检测软件。利用卷积神经网络(CNN)算法,对大量皮带正常与跑偏状态图像进行训练,让模型学习皮带跑偏的特征模式。训练好的模型集成到检测软件中,实现对实时图像的快速分析。

2、图像采集与处理

(1)实时图像获取:工业相机以一定频率(如每秒20-30帧)采集皮带运行图像,通过高速数据传输接口(如千兆以太网)将图像数据实时传输至边缘计算设备。

(2)图像预处理:边缘计算设备对采集到的图像进行预处理,包括灰度化、降噪、增强对比度等操作。灰度化可简化计算量,降噪能去除图像中的噪声干扰,增强对比度使皮带边缘等特征更明显,便于后续分析。

3、跑偏检测与分析

(1)特征提取:AI视觉检测软件运用训练好的CNN模型对预处理后的图像进行特征提取。模型能自动识别皮带边缘、中心线等关键特征,并计算出皮带边缘与预设基准位置的偏差距离。

(2)数据分析与判断:将提取的特征数据与预先设定的正常阈值范围进行对比。若偏差距离超出阈值,表明皮带出现跑偏倾向。系统进一步分析跑偏的方向和程度,为后续预警提供准确信息。

4、自动预警实现

(1)预警方式:一旦检测到皮带跑偏,系统立即通过多种方式发出预警。可在操作界面弹出醒目的报警提示框,显示跑偏位置、程度等信息;同时启动声光报警器,引起现场操作人员注意。此外,还能将预警信息通过网络发送至管理人员的手机或电脑终端,实现远程监控与管理。

(2)预警策略优化:根据实际运行情况,不断优化预警策略。例如,对于轻微跑偏,可先发送预警信息但不立即停机,以便操作人员及时调整;对于严重跑偏,则立即触发紧急停机指令,防止事故扩大。通过持续优化,提高预警的准确性和及时性,保障带式输送机安全稳定运行。