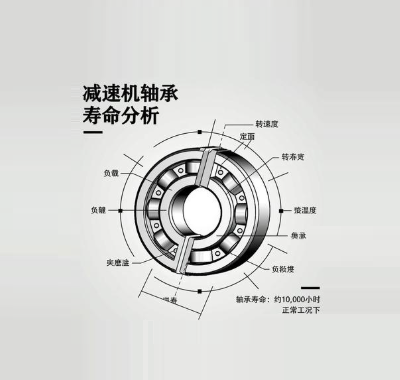

钢厂高温工况下的减速机轴承面临高温、强负载与污染等挑战。通过优化散热、润滑、材料和结构设计,并结合监测与维护策略,可以显著延长轴承寿命、提升设备可靠性,降低故障率与维护成本。

钢厂高温工况下,延长减速机轴承寿命可从以下方面入手:

一、优选轴承与润滑

1.耐高温轴承:

-材料:选高温合金等特殊材料轴承,如含铬钼的高温轴承钢,能承受约300℃高温。

-结构:采用加大游隙设计,应对高温热膨胀,防止卡死。

2.润滑优化:

-润滑剂:用合成高温润滑脂,如聚脲类稠化剂产品,滴点超260℃,保持高温润滑。

-方式:采用喷油润滑,配冷却装置,冷却润滑油后注入,降温和减摩擦。

二、强化散热与冷却

1.散热设计:

-散热片:在减速机外壳装铝合金散热片,借自然或强制风冷散热。

-内部通道:设计油道,让润滑油高效带走轴承热量并回油箱冷却。

2.冷却系统:

-风冷:小型或中型减速机,装冷却风扇强制风冷,按需调风量风速。

-水冷:大型或高热场合,设冷却水管路循环水冷却,防泄漏和结垢。

三、把控工况与维护

1.工况控制:

-负载转速:严控负载与转速,避免过载超速,按额定范围运行。

-温度监控:装温度传感器,超阈值时,调冷却、润滑油或降负载控温。

2.维护保养:

-检查清洁:定期查轴承磨损、变形等,清洁部件,防杂质进入。

-部件更换:依使用和维护周期,换磨损严重的轴承、密封件等。