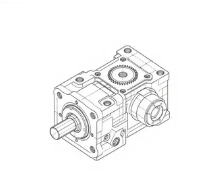

泰隆减速机模块化机组在定位销孔错位时,需通过精确对中、精密修复工艺与专用治具来恢复定位公差,保证齿轮啮合和法兰连接的刚性。结合测量数据、微调螺栓、定位销再加工和清洁装配,可实现快速、一次性修复,确保传动精准与长期可靠。

泰隆减速机模块化机组装中定位销孔错位,可按以下方案精准修复:

一、检测分析

1.测量错位:运用三坐标测量仪,精确测定定位销孔在径向、轴向的偏移量及角度偏差,精确到0.01mm,为修复提供数据支撑。

2.原因剖析:排查装配操作是否规范,零件加工精度是否达标,以及运输、安装时有无外力影响。

二、修复方法

1.微小错位(≤0.1mm)

-铰削处理:采用适配铰刀铰削销孔,铰削时保证铰刀与原孔轴线重合,每次进刀量0.02-0.05mm。完成后用砂纸轻磨去毛刺,使表面粗糙度达Ra1.6-Ra3.2μm。

-镶套解决:若铰削后仍不符要求,制作过盈配合衬套(如45号钢),过盈量0.02-0.05mm,压入时保证垂直。随后加工衬套内径至原销孔尺寸,精度达H7级。

2.较大错位(>0.1mm)

-补焊修复:清洁销孔周边,用匹配焊条(如J507用于碳钢机体)补焊。控制焊接参数防缺陷,焊后打磨平整,重新加工销孔至设计尺寸,精度H7级,粗糙度Ra1.6-Ra3.2μm。

-重加工销孔:补焊无法满足时,在数控加工中心以机体高精度基准面或孔为参照,重新定位、钻孔、铰孔,位置公差控制在±0.05mm内。

三、质量检验

1.尺寸把控:用内径千分尺测销孔直径,应在公差内,圆度误差≤0.01mm。

2.位置校准:三坐标测量仪检测销孔与相关部位位置关系,平行度、垂直度误差均控制在0.05mm/m内。

3.表面检查:销孔表面应无裂纹、气孔等缺陷,粗糙度符合要求。

四、预防举措

1.工艺强化:制定详细装配指导书,使用专用工装,培训装配人员。

2.零件严控:加强零件入厂及过程检验,关键参数100%检测。

3.规范操作:运输中固定可靠,安装时做好基础找平、找正。