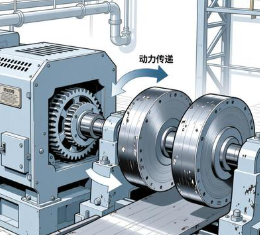

钢厂减速机与轧辊联动系统对同轴度要求极高,轻微的同轴误差就会引发振动、齿轮磨损、轧辊跳动等问题,影响成材质量与设备寿命。通过精确对中、刚性联轴、热变形补偿、动态对中监测与维护等综合手段,可以实现长期稳定的同轴度,提升生产稳定性与设备可靠性。

在钢厂中,保障减速机与轧辊联动的同轴度,可从以下方面着手:

一、安装前准备

1.基础处理:检查基础平整度、水平度(每米偏差≤0.1mm)、地脚螺栓孔,处理不平整处。同时确认基础承载能力,防沉降致设备移位。

2.部件检查:检测减速机与轧辊轴的直线度(每米偏差≤0.05mm)、圆度,以及联轴器内孔与外圆同轴度(偏差≤0.03mm)、键槽对称度(偏差≤0.05mm),不达标则校正或更换。

二、安装过程把控

1.吊装就位:用合适吊具平稳吊装,避免碰撞晃动,初步对准轴线。

2.精确调整:用激光对中仪测量,通过千斤顶、楔铁等调整位置,使径向偏差控制在0.05-0.1mm,轴向偏差在0.02-0.05mm,反复测量校验。

三、检测与再调整

1.安装后检测:安装完用仪器测同轴度,空载试运行监测振动,超范围则分析调整。

2.定期检测:运行1000-2000小时检测一次,依结果微调地脚螺栓、加垫片或全面检修。

四、日常维护

1.紧固检查:定期用扭矩扳手查地脚、联轴器螺栓紧固度(地脚螺栓500-1000小时一检,联轴器螺栓200-500小时一检),及时紧固并换损坏螺栓。

2.润滑保养:按周期和量润滑关键部位,定期查润滑剂质量与油位,及时更换。同时定期清洁设备,防杂质加剧磨损。