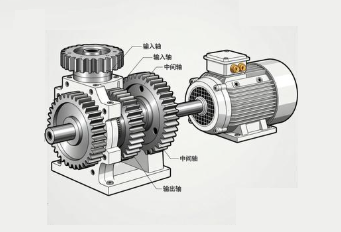

大型齿轮减速机与变频电机联动时,启动、停止及工况变化会产生冲击载荷。若不控制,易引发齿轮啮合冲击、轴承疲劳、热升与振动放大,影响寿命与稳定性。通过优化驱动曲线、软启动/软降速、系统阻尼与联动控制策略,可以显著降低冲击,提升响应速度与运行平顺性。

大型齿轮减速机与变频电机联动,极有必要优化冲击载荷,原因如下:

一、运行稳定性

1.启停冲击:变频电机启停转速变化快,启动扭矩突增与制动惯性力,会使减速机瞬间受冲击,引发振动噪声,加速零部件磨损,影响平稳运行。

2.负载突变冲击:实际工况负载突变,电机为适应会急调扭矩,传递给减速机产生冲击。优化冲击载荷可确保设备稳定运行。

二、设备寿命

1.对齿轮影响:过大冲击载荷使齿轮承受高应力,易致齿面疲劳点蚀、剥落甚至断齿。优化后能降齿面应力,延长齿轮寿命。

2.对轴承影响:冲击破坏轴承正常接触,加速磨损与疲劳损坏。优化可减少冲击,保障轴承运转,延长设备寿命。

三、生产效率与质量

1.保障生产连续性:冲击载荷过大易引发故障致生产中断,优化可降故障概率,提升生产效率。

2.提高产品质量:在精密生产中,冲击致设备振动影响加工精度,优化冲击载荷可提高产品质量。

四、节能与成本控制

1.降低能耗:优化后设备运行平稳,电机和减速机工况高效,减少冲击致额外能耗。

2.减少维修成本:降低冲击对零部件损害,减少维修次数与零部件更换,控制维修成本。