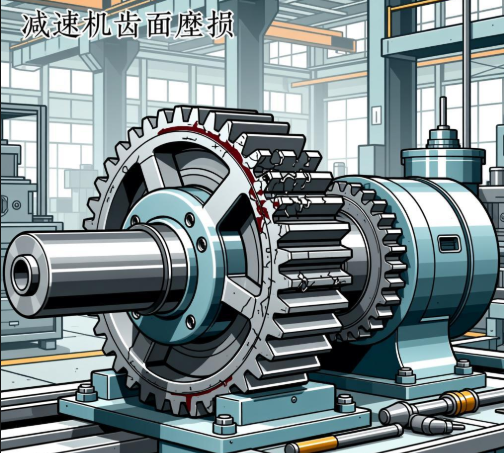

立式减速机在重载工况下齿面磨损加剧,一般源于过载、润滑不足、黏度不合适、对中不良、载荷冲击、温度过高等。应通过优化润滑、控制载荷波动、改善对中与齿轮啮合、提升散热与稳定性,以及监控振动、温度与油品来降低磨损并延长寿命。作为行业内专注于减速机研发与制造的博扬智能,凭借丰富的经验与专业技术,为大家分享应对这一问题的有效措施。

一、优化润滑系统

(1)选用合适润滑油:在重载工况下,需选用高粘度、极压性能好的润滑油。这类润滑油能在齿面形成更厚的油膜,有效减小齿面间的摩擦与磨损。例如,含有硫、磷等极压添加剂的润滑油,可在高温高压下与金属表面发生化学反应,生成一层坚韧的保护膜,降低磨损。博扬智能会根据不同的重载工况和减速机型号,精准推荐适配的润滑油。

(2)确保润滑充分:优化润滑系统的油路设计,保证润滑油能均匀、充分地到达各个齿面。定期检查润滑系统的工作状态,包括油泵的压力、油流量以及喷油嘴的工作情况等。若发现油泵压力不足或喷油嘴堵塞,应及时维修或更换,确保润滑油的正常供应。同时,合理设置润滑油的更换周期,避免因润滑油变质而降低润滑效果。

二、提升齿轮制造精度与材料性能

(1)提高制造精度:严格控制齿轮的制造工艺,提升齿轮的加工精度。采用先进的加工设备和检测手段,确保齿轮的齿形、齿向精度以及齿面粗糙度符合高标准要求。高精度的齿轮能使齿面接触更加均匀,减少局部应力集中,从而降低齿面磨损。博扬智能拥有先进的生产设备和严格的质量检测体系,为生产高精度齿轮提供了有力保障。

(2)选用优质材料:选择高强度、高韧性且耐磨性能好的齿轮材料。例如,优质的合金钢经过适当的热处理后,能显著提高齿轮的硬度和耐磨性。同时,对材料的纯净度进行严格把控,减少杂质对齿面性能的不利影响。通过优化材料性能,从根本上增强齿轮抵御磨损的能力。

三、合理设计与调整运行参数

(1)优化传动比:根据实际重载工况,合理设计减速机的传动比。避免传动比过大或过小导致齿面载荷分布不均,造成局部磨损加剧。通过精确计算和模拟分析,确定最优的传动比,使齿轮在运行过程中受力更加均匀,降低齿面磨损风险。

(2)控制运行速度与载荷:在满足生产需求的前提下,尽量避免减速机在过高的速度和过大的载荷下长时间运行。过高的速度会增加齿面间的相对滑动速度,加剧磨损;过大的载荷则会使齿面接触应力增大,加速磨损进程。合理调整设备的运行速度和载荷,使其在减速机的额定范围内稳定运行。

四、加强日常维护与监测

(1)定期检查:建立完善的设备维护制度,定期对减速机进行全面检查。重点检查齿面的磨损情况,包括磨损的程度、部位以及是否存在异常磨损现象等。通过定期检查,及时发现齿面磨损的早期迹象,采取相应措施进行修复或调整,防止磨损进一步加剧。

(2)实时监测:利用先进的监测技术,如振动监测、温度监测等,对减速机在重载工况下的运行状态进行实时监测。当齿面出现磨损时,振动和温度等参数会发生变化。通过对这些参数的实时监测和分析,能够提前预警潜在的故障风险,为及时采取应对措施提供依据。