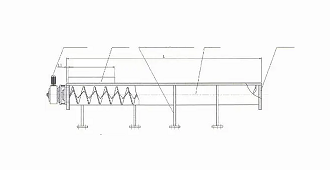

无轴螺旋输送机由于其独特的设计和优越的性能,广泛应用于冶金、化工、建材等行业。在进行无轴螺旋输送机的选型、安装和调试时,相关流程的规范性和专业性直接影响到设备的使用效果和实际运行效率。

一、设计环节

1.参数确定:依物料特性(粒度、湿度、腐蚀性等)、输送量、输送距离与高度,确定螺旋直径、螺距、槽体尺寸及材质。如输送高腐蚀性物料选不锈钢材质。

2.驱动选型:据输送功率需求,选合适电机与减速机,确定驱动方式(如轴装式、法兰式)。

二、安装流程

1.基础施工:按设计图纸做混凝土基础,保证水平度,误差±2mm/m内,预留地脚螺栓孔。

2.槽体安装:将槽体各段吊运至基础上,对接并校直,保证直线度偏差≤5mm,用螺栓或焊接固定。

3.螺旋体装配:将螺旋体小心放入槽体,注意避免碰撞,保证螺旋体外缘与槽体间隙均匀。

4.驱动安装:把驱动装置安装在指定位置,连接电机与减速机,用联轴器与螺旋体连接,调整同轴度偏差≤0.1mm。

5.进料与出料口安装:按设计安装进出料口,保证与槽体密封良好,防止漏料。

6.附件安装:安装张紧装置、观察窗、检修门等附件。

三、调试步骤

1.空载调试:接通电源,点动电机检查转向。空载运行2-4小时,检查各部件:轴承温度≤70℃,设备无异常振动与噪音,螺旋体转动平稳。

2.负载调试:空载正常后,逐渐加料至额定负载,运行4-8小时。观察物料输送情况,无堵塞、漏料,电机电流在额定范围内,各部件工作稳定。

四、验收要点

1.外观检查:检查设备表面无磕碰、划伤,油漆完好,各部件连接牢固。

2.性能测试:按设计参数测试输送量、输送速度,偏差≤5%。检查密封性能,无物料泄漏。

3.文件审查:检查安装记录、调试报告、材质证明等文件资料是否齐全。