悬挂式输送机作为一种高效的物料输送工具,广泛应用于制造、物流等多个领域。然而,伴随其广泛应用而来的,是日益增长的能源消耗与运营成本。探讨如何在保证生产效率的前提下,实现悬挂式输送机的节能改造,显得尤为重要。本文将结合变频调速、减速装置及智能调度技术三个方面,为您呈现一套实战案例。

一、变频调速节能

-案例背景:某汽车零部件涂装车间的悬挂式输送机,以往电机恒速运行,无论输送量多少都保持同一速度。

-改造措施:安装变频器,通过传感器感知输送物品的间距和数量。当物品间距大、数量少时,自动降低电机转速;物品密集、数量多时,提高转速。

-节能效果:改造后,电机能耗降低约30%,在满足生产需求的同时,避免了高速空转造成的能源浪费。

二、减速装置优化节能

-案例背景:一家家电生产厂的悬挂式输送机,原减速装置效率较低,能量损耗较大。

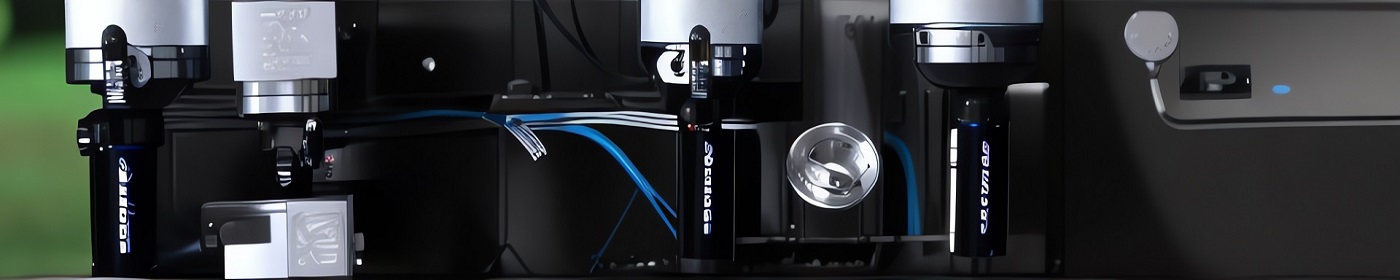

-改造措施:更换为高精度、低摩擦的行星减速机,该减速机传动效率高,能有效减少动力传输过程中的能量损失。同时,优化减速机与电机和输送机的匹配,确保运行平稳。

-节能效果:改造后,设备整体能耗降低约15%,且设备运行稳定性提高,减少了维护成本。

三、智能调度节能

-案例背景:某大型物流仓库的悬挂式输送机,各区域输送任务不均衡,部分时段某些区域输送机闲置,而部分区域输送机满负荷运行。

-改造措施:引入智能调度系统,利用物联网技术实时监控各区域输送机的运行状态和任务量。根据货物流量和流向,自动调整输送机的运行线路和速度,将货物合理分配到不同的输送机上。

-节能效果:通过智能调度,避免了部分输送机的无效运行,整体节能约20%,同时提高了物流转运效率,减少了货物积压。