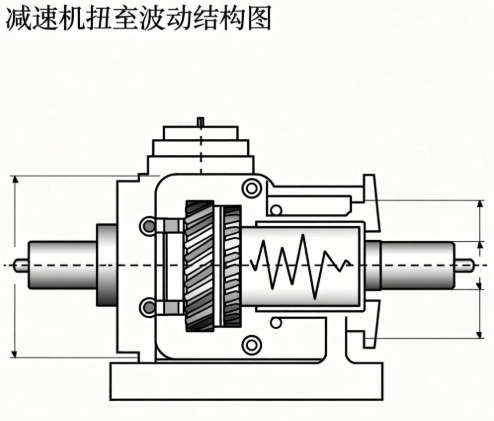

盘式/行星减速机在承载变动时易产生扭矩波动。通过优化啮合区间、改进联轴器与减振元件、完善对中与刚性支撑、应用软启动/软制动、以及热-机械耦合控制,可显著降低波动放大效应,提升传动稳定性、降低振动与磨损,提升系统综合性能。

盘式行星减速机扭矩波动会影响设备运行精度与稳定性,可从以下方面优化。

1.制造与装配精度提升

(1)齿轮制造精度:提高行星齿轮、太阳轮及内齿圈的制造精度。严控齿形误差在±0.02mm内,齿距累积误差控制在±0.03mm,减少因齿形不标准导致的扭矩波动。采用磨齿工艺,降低齿面粗糙度,提升齿轮啮合质量。

(2)装配精度把控:装配时,保证行星轮与太阳轮、内齿圈的均匀啮合。行星轮的位置度误差控制在±0.05mm以内,确保各行星轮受力均衡。使用高精度工装定位,严格按装配工艺操作,避免零件装配偏差引发扭矩波动。

2.结构设计优化

(1)均载机构改进:优化均载机构设计,如采用弹性均载机构。通过弹性元件的变形,自动补偿各行星轮间的载荷不均。弹性元件的刚度需合理选择,太软易导致行星轮运动失稳,太硬则均载效果不佳。

(2)增加阻尼结构:在行星架或关键部件上设置阻尼结构,如阻尼环。阻尼材料吸收振动能量,抑制扭矩波动传递。阻尼材料的阻尼系数要依据减速机工作频率范围优化选择,提升抑制效果。

3.润滑系统优化

(1)润滑油选型:选用高粘度指数、抗磨性能好的润滑油。合适的润滑油能在齿轮表面形成稳定油膜,降低摩擦系数,减少因摩擦变化引起的扭矩波动。例如,针对高速重载工况,选择含有极压添加剂的合成润滑油。

(2)润滑方式改进:采用喷油润滑,确保润滑油能精准喷射到齿轮啮合部位。合理设计喷油嘴位置与喷油压力,保证各齿轮得到充分润滑。喷油压力一般控制在0.2-0.5MPa,保证油膜连续性,抑制扭矩波动。

4.控制系统协同

(1)扭矩反馈控制:建立扭矩反馈控制系统,实时监测减速机输出扭矩。当扭矩波动超出设定范围,控制系统自动调整输入电机的电流或转速,补偿扭矩变化,维持输出扭矩稳定。

(2)与负载匹配:根据负载特性,优化减速机与电机的匹配。通过调整减速机传动比、电机参数,使系统在不同工况下都能平稳运行,减少因负载突变导致的扭矩波动。